Принципът на работа на лазерното рязане е да управлява високомощен лазерен изход, най-често чрез оптични устройства. Лазерната оптика и компютърното цифрово управление се използват за насочване на материали или генерирани лазерни лъчи. Обикновено този процес използва система за контрол на движението, за да следва модела, който CNC или G кодът трябва да изреже в материала. Фокусираният лазерен лъч се насочва към материала и след това се топи, изгаря, изпарява или се издухва от газа, оставяйки ръб с висококачествена повърхност.

В момента, като нов тип инструмент,машина за лазерно рязанее все по-зрял в различни индустрии. Принципът на работа на самата машина за лазерно рязане е да фокусира лазера, излъчван от лазера, в лазерен лъч с висока плътност на мощността през оптичната система. Лазерният лъч свети върху повърхността на детайла, за да накара детайла да достигне точката на топене или точката на кипене, докато газът под високо налягане, коаксиален с лъча, ще издуха разтопения или изпарен метал. С движението на относителното положение на гредата и детайла, материалът в крайна сметка ще образува процеп, така че да постигне целта на рязане. Това е и най-основният принцип на работа на машината за лазерно рязане.

Собствените му характеристики, казано по-просто, са, челазерно рязанепроцесът заменя традиционния механичен нож с невидима греда, която има характеристиките на висока прецизност, бързо рязане, не се ограничава до ограничения на модела на рязане, автоматичното набор спестява материали, плавен разрез, ниски разходи за обработка и т.н., и постепенно ще се подобри или замени традиционното оборудване за процес на рязане на метал. Механичната част на лазерната режеща глава няма контакт с работата и няма да надраска работната повърхност по време на работа; Скоростта на лазерно рязане е бърза, разрезът е гладък и плосък и като цяло няма нужда от последваща обработка; Зоната, засегната от топлината на рязане, е малка, деформацията на плочата е малка и режещият шев е тесен; Вдлъбнатината е без механични натоварвания и срязване; Висока точност на обработка, добра повторяемост и липса на увреждане на повърхността на материала; NC програмиране, може да обработва всеки план, може да изреже цялата дъска с голям формат, няма нужда да отваряте матрица, икономично и спестяващо време. Като нов тип инструмент, лазерното оборудване е все по-зряло и се прилага в различни индустрии, включително машина за лазерно рязане, машина за лазерно гравиране, машина за лазерно маркиране, машина за лазерно заваряване и др.

Най-общо казано, качеството на лазерното рязане може да бъде измерено чрез следните шест стандарта: 1. Грапавост на повърхността на рязане. 2. Размер на шлаката, висяща върху разреза. 3. Перпендикулярност и наклон на подрязване. 4. Размер на ъгъла на режещия ръб. 5. Влачене на райе. 6. Плоскост. Енергията на лазера се концентрира в лъч с висока плътност под формата на светлина. Лъчът се предава към работната повърхност, генерирайки достатъчно топлина за разтопяване на материала. В допълнение, газът под високо налягане, коаксиален с лъча, директно премахва разтопения метал, така че да се постигне целта на рязането. Това показва, че обработката с лазерно рязане е съществено различна от машинната обработка. Той използва лазерния лъч, излъчван от лазерния генератор, за да фокусира в състояние на облъчване на лазерен лъч с висока плътност на мощността през системата за оптичен път. Лазерната топлина се абсорбира от материала на детайла и температурата на детайла се повишава рязко. След достигане на точката на кипене, материалът започва да се изпарява и образува дупки. С въздушния поток под високо налягане материалът накрая образува процеп с движението на лъча и относителната позиция на детайла. Параметрите на процеса (скорост на рязане, лазерна мощност, налягане на газа и т.н.) и траекторията на движение по време на рязане се контролират от CNC системата, а шлаката при рязане се издухва от спомагателния газ под определено налягане.

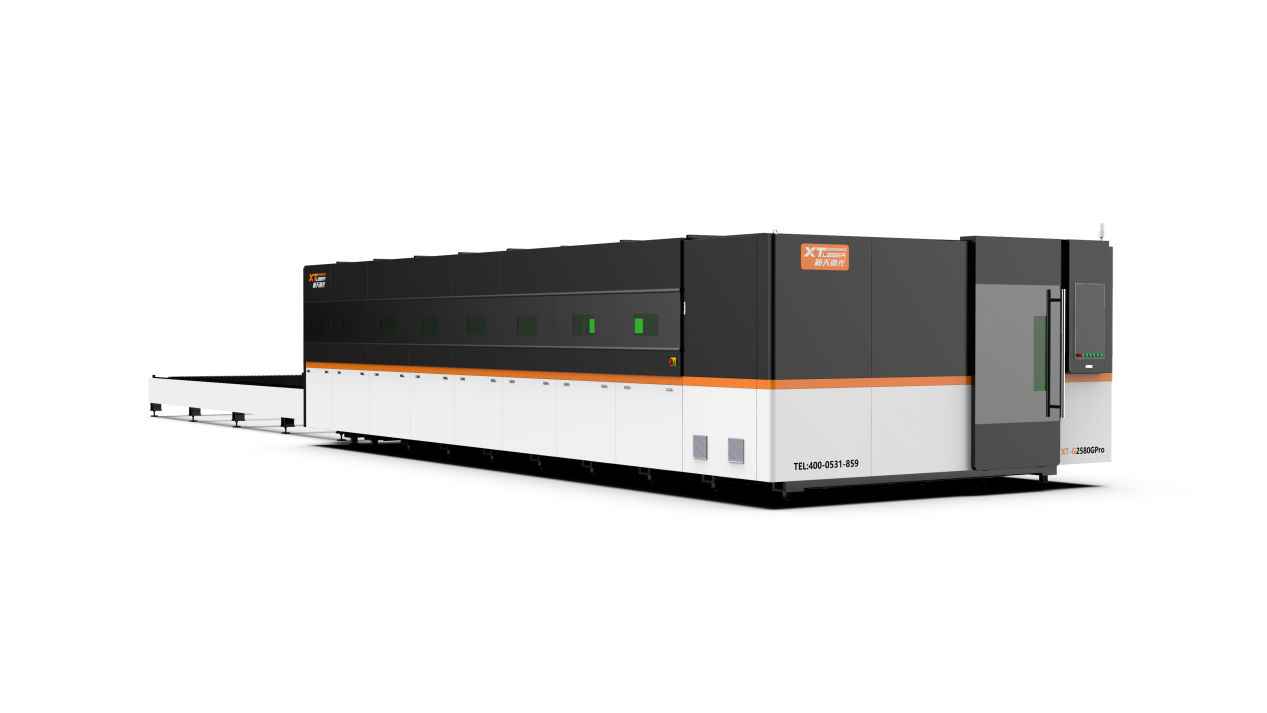

Стандартен процес на използване на такса за XTмашина за лазерно рязане:

1. Следвайте правилата за безопасна работа на машината за лазерно рязане XT. Стартирайте лазера, регулирайте светлината и тествайте машината в строго съответствие с процедурата за стартиране на лазера.

2. Операторите трябва да бъдат обучени, запознати със софтуера за рязане, структурата и производителността на оборудването и да владеят съответните познания за операционната система.

3. Носете средства за защита на труда според изискванията и носете защитни очила, които отговарят на изискванията в близост до лазерния лъч.

4. Не обработвайте материали, без да знаете дали могат да бъдат облъчени или нарязани с лазер, за да избегнете потенциалната опасност от дим и пара.

5. При стартиране на оборудването операторът не трябва да напуска поста без разрешение или да възлага на специално лице да поеме отговорността. Когато наистина е необходимо да напуснете, операторът трябва да спре или да изключи захранващия ключ.

6. Поставете пожарогасителя на леснодостъпно място; Затворете лазера или затвора, когато не работят; Не поставяйте хартия, плат или други запалими предмети близо до незащитения лазерен лъч.

7. В случай на някаква аномалия по време на обработката, спрете незабавно машината, отстранете повредата или докладвайте на ръководителя.

8. Поддържайте лазера, лазерната глава, леглото и околните зони чисти, подредени и свободни от маслено замърсяване и подреждайте детайлите, плочите и отпадъчните материали според изискванията.

9. Когато използвате газови бутилки, избягвайте смачкване на заваръчните телове, за да избегнете инциденти с изтичане. Използването и транспортирането на газови бутилки трябва да отговаря на разпоредбите за надзор на газовите бутилки. Не излагайте бутилките на пряка слънчева светлина или в близост до източници на топлина. При отваряне на вентила на бутилката операторът трябва да стои отстрани на гърлото на бутилката.

10. Спазвайте разпоредбите за безопасност при високо напрежение по време на поддръжката. Следвайте разпоредбите и процедурите за работа или поддръжка всеки ден от седмицата, всеки час на работа или на всеки шест месеца.

11. След стартиране стартирайте ръчно машината на ниска скорост в посоката на оста X, Y, Z и проверете дали има някаква аномалия.

12. След като въведете новата програма за детайл, първо я тествайте и проверете нейната работа.

13. Наблюдавайте работата на машината по време на работа, за да избегнете злополуки, причинени от превишаване на ефективния обхват на движение на режещата машина или сблъсък между двете машини.

14. Автоматичната работа на оборудването е опасна до известна степен и не е разрешено влизането в предпазната ограда. Обърнете внимание на безопасността при всяка операция. Навлизането в работния диапазон на машината по всяко време може да причини сериозни наранявания.

15. По време на подаване трябва да се спазва състоянието на подаване, за да се предотврати извиването на материала и удрянето му в лазерната глава, причинявайки сериозни последствия.

16. Преди производство проверете дали всички препарати са на място, дали защитният газ е включен и дали налягането на въздуха достига. Дали лазерът е в режим на готовност. Дали захранването и роботът са в автоматично състояние.

XT Laser винаги приема клиентите като център и постоянно насърчава изграждането на функционална зона и платформа за обслужване на лазерната индустрия. Докато подобряваме производителността на продукта, ние ще продължим да подобряваме потребителското изживяване и услугите за потребителите.

Промяната на времето е пробен камък. Днешният пазар е извършил „изпит на отворена книга“ за всяко предприятие, което има за цел да тества детайлите и качеството на предприятието, особено в нестабилния етап, да направи директен и фундаментален тест на описанието на етапа, стъпките на разлагане, организационните поддръжка и контрол на работата на стратегическите цели на предприятието. Стратегическото планиране е изборът, а фокусирането върху изпълнението е ключът. Пазарът винаги ще дава най-щедрите печалби на силните хора, които реагират активно, точно както XT Laser непрекъснато се укрепва, разчупва пашкула на несгодите, разтяга криле и се издига в XT.